无线(WiFi)振动温度电流传感器解决方案

WIFI网络的振动传感器,是理想的设备安全监测,预测性维护的得力助手。无线(WIFI)振动温度电流传感器完全同步采集振动数据和电流数据,能够精确反应设备工作状态。无线(WIFI)振动温度电流传感器是有线供电,无线传输版本,可切换定时监控或者交互诊断模式。监测模式下传感器定时采集数据并发送。诊断模式下,传感器会等待上位机指令,根据指令采集指定时长的诊断波形数据并传输。通讯方式支持WIFI,支持MQTT或者TCP通讯。支持常规标准振动量监测,包含三轴加速度量,速度量,位移量等,支持原始加速度波形数据或者JSON分包格式发送数据。

一、 方案概述

本方案通过集成振动、温度、电流传感与WiFi通信于一体的智能传感器,对关键工业设备(如电机、泵、风机、压缩机等)进行实时状态监测。传感器直接接入企业本地WiFi网络,将数据实时传输至监控平台,实现对设备机械健康(振动)、热状态(温度)与电气负载(电流)的多维度、协同分析,从而精准预警故障,实现预测性维护。

二、 系统架构

系统架构清晰,利用现有网络设施,部署便捷。

-

感知层

-

核心设备:WiFi三合一智能传感器。

-

安装位置:直接安装在设备轴承座、壳体等关键测点。

-

功能:同步采集设备的振动加速度、表面温度,并通过钳形CT(电流互感器)测量负载电流。

-

-

网络传输层

-

核心设备:企业现有的工业级WiFi路由器/接入点。

-

功能:为传感器提供稳定的无线网络接入,并通过企业局域网将数据传输至服务器。

-

-

平台应用层

-

核心:本地部署的预测性维护平台或私有云平台。

-

功能:负责数据的接收、存储、分析与可视化,提供设备健康状态评估、故障预警和诊断 insights。

-

三、 核心硬件功能与选型

| 监测参数 | 技术原理 | 功能描述 | 关键指标 |

|---|---|---|---|

| 振动监测 | MEMS加速度计 | 测量设备三维振动加速度,用于分析不平衡、不对中、轴承损坏、齿轮故障等机械问题。 |

- 量程:±16g 至 ±50g - 频响范围:0.5Hz ~ 5kHz - 支持有效值、峰值、波形、频谱输出 |

| 温度监测 | 数字温度传感器 | 监测设备轴承、壳体表面温度,预警过热、润滑不良等故障。 |

- 范围:-40℃ ~ +125℃ - 精度:±0.5℃ |

| 电流监测 | 钳形电流互感器 | 非侵入式测量电机运行电流,分析负载状态、能耗、断条、偏心等电气故障。 |

- 量程:0-100A(可选) - 输出:真有效值、电流波形(用于谐波分析) |

| 核心单元 | 微处理器 | 进行信号调理、A/D转换、边缘计算(如FFT变换)。 |

- 32位ARM Cortex-M系列 - 内置DSP指令集 |

| 通信单元 | WiFi模块 | 负责网络接入与数据传输。 |

- 协议:IEEE 802.11 b/g/n - 支持WPA/WPA2企业级加密 - 内置TCP/IP协议栈 |

| 供电方式 | 外部电源 | 为传感器提供稳定电力。 |

- DC 12-24V 或 POE - 适用于长期在线监测场景 |

WiFi方案的适用场景与优势:

-

优势:

-

高带宽:可传输原始波形、高频频谱等大数据量信息,为精准诊断提供基础。

-

低延迟:数据实时性强,适合对关键设备进行毫秒级响应的监控。

-

部署便捷:利用现有企业WiFi网络,无需额外部署网关,节省成本和时间。

-

易于集成:标准的TCP/IP协议,易于与工厂MES、ERP系统集成。

-

-

适用场景:

-

工厂车间、配电室等已有稳定WiFi覆盖的区域。

-

对数据实时性要求高的关键设备。

-

监测点相对集中,且附近有可用电源的场景。

-

四、 软件平台核心功能

-

设备健康总览

-

可视化看板:以产线或设备组为单位,展示所有监测点的实时状态(健康、预警、报警)。

-

多参数同屏显示:同时展示一个设备的振动、温度、电流值及趋势。

-

-

智能预警与诊断

-

多级阈值报警:为每个参数(振动速度、温度、电流)设置黄、红双阈值,触发后自动推送。

-

协同诊断规则:

-

规则1:振动升高 + 温度升高 → 可能润滑不良或轴承故障。

-

规则2:电流不平衡 + 特定频率振动升高 → 可能电机断条或偏心。

-

-

专家知识库:内置常见故障的频谱特征库,辅助运维人员定位故障原因。

-

-

高级数据分析工具

-

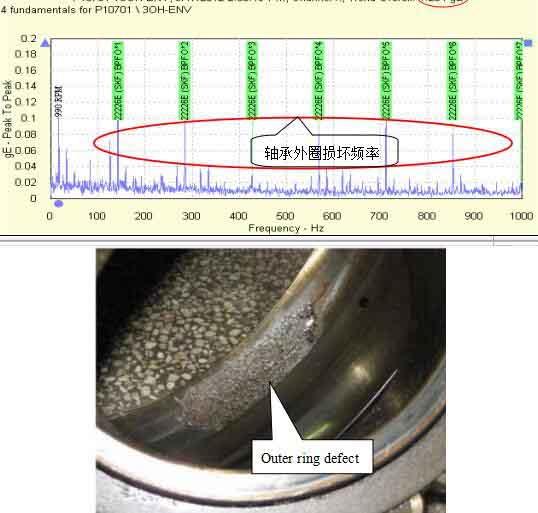

振动频谱分析:提供FFT频谱图、包络解调分析,用于精准定位轴承、齿轮缺陷。

-

趋势分析:绘制振动、温度、电流的历史趋势曲线,预测设备剩余寿命。

-

电流谐波分析:分析电流波形谐波成分,评估电能质量与电机健康。

-

-

报表与维护管理

-

自动生成诊断报告:定期生成设备健康评估报告。

-

维护工单联动:报警事件可自动生成维修工单,并推送至CMMS系统。

-

五、 典型工作流程

-

部署与配置:将传感器固定在设备测点,接通电源,通过APP或工具将其配置接入企业WiFi网络。

-

数据采集:传感器持续采集三参数数据,并进行边缘计算,提取特征值。

-

实时传输:特征值(如振动有效值)以秒级频率上传,原始波形按需或定时上传。

-

平台分析与告警:平台接收数据,进行状态评估。一旦触发报警规则,立即通过短信、APP、邮件等方式通知负责人。

-

诊断与决策:工程师通过平台分析工具深入诊断故障,制定维护计划,避免非计划停机。

六、 方案优势与价值

| 传统点检模式痛点 | 本WiFi无线方案价值 |

|---|---|

| 人工巡检:效率低、数据不连续、风险高、依赖个人经验。 | 自动在线监测:7x24小时无人值守,客观数据,消除人为差异。 |

| 事后维修:故障发生后才处理,导致非计划停机和巨大损失。 | 预测性维护:提前预警潜伏性故障,变事后维修为预测性维护,减少停机时间。 |

| 信息孤岛:振动、温度、电流数据分离,难以进行综合诊断。 | 多维度协同诊断:提供更全面、更准确的设备健康画像,提升故障识别准确率。 |

| 有线方案成本高:布线复杂,改造困难,成本高昂。 | 无线便捷部署:利用WiFi网络,安装灵活,大幅降低安装成本和周期。 |

| 缺乏数据支撑:维护决策基于时间或经验,缺乏科学依据。 | 数据驱动决策:基于数据进行维护决策,优化维保计划,降低备件和维修成本。 |

- 上一篇:热电阻工作原理 2025/11/10

- 下一篇:公司新推出PT100热电阻温度信号变送器,PT100转4-2 2016/4/27