无线振动温度传感器解决方案

无线振动温度传感器解决方案

一、方案概述

本方案针对工业设备状态监测需求,设计了一套集振动、温度传感与无线通信于一体的智能系统。通过实时采集设备振动加速度、表面温度等关键参数,并利用无线网络传输数据至监控平台,实现对电机、泵、风机等关键设备的预测性维护。该方案以低功耗、高精度和易部署为核心优势,显著降低人工巡检成本,提升设备可靠性。

WIFI网络的振动传感器,是理想的设备安全监测,预测性维护的得力助手。无线(WIFI)振动温度电流传感器完全同步采集振动数据和电流数据,能够精确反应设备工作状态。无线(WIFI)振动温度电流传感器是有线供电,无线传输版本,可切换定时监控或者交互诊断模式。监测模式下传感器定时采集数据并发送。诊断模式下,传感器会等待上位机指令,根据指令采集指定时长的诊断波形数据并传输。通讯方式支持WIFI,支持MQTT或者TCP通讯。支持常规标准振动量监测,包含三轴加速度量,速度量,位移量等,支持原始加速度波形数据或者JSON分包格式发送数据。

一、 方案概述

本方案通过集成振动、温度、电流传感与WiFi通信于一体的智能传感器,对关键工业设备(如电机、泵、风机、压缩机等)进行实时状态监测。传感器直接接入企业本地WiFi网络,将数据实时传输至监控平台,实现对设备机械健康(振动)、热状态(温度)与电气负载(电流)的多维度、协同分析,从而精准预警故障,实现预测性维护。

二、 系统架构

系统架构清晰,利用现有网络设施,部署便捷。

-

感知层

-

核心设备:WiFi三合一智能传感器。

-

安装位置:直接安装在设备轴承座、壳体等关键测点。

-

功能:同步采集设备的振动加速度、表面温度,并通过钳形CT(电流互感器)测量负载电流。

-

-

网络传输层

-

核心设备:企业现有的工业级WiFi路由器/接入点。

-

功能:为传感器提供稳定的无线网络接入,并通过企业局域网将数据传输至服务器。

-

-

平台应用层

-

核心:本地部署的预测性维护平台或私有云平台。

-

功能:负责数据的接收、存储、分析与可视化,提供设备健康状态评估、故障预警和诊断 insights。

-

二、系统架构

感知层:无线振动温度传感器

功能:同步采集三轴振动加速度、设备表面温度,并集成电流互感器(钳形CT)测量负载电流,支持多参数融合分析。

安装位置:直接固定在设备轴承座、壳体等关键测点,避免传统布线导致的安装复杂性和信号干扰问题。

技术特性:

振动测量:0.1-20kHz带宽,±2%精度(符合ISO 10816-1标准),支持加速度、速度、位移量监测。

温度测量:-40℃~+125℃范围,±0.5℃精度(IEC 60751 Class A标准),适用于高温工业环境。

无线通信:支持WiFi(MQTT/TCP协议)或LoRaWAN(Class A标准),灵活适配工厂网络环境。

网络传输层:企业级无线网络

核心设备:工业级WiFi路由器/接入点,提供稳定无线接入,通过局域网将数据传输至服务器。

替代方案:在布线困难区域,可采用LoRaWAN网关,支持远距离传输(视距5km)和低功耗模式(休眠电流<25μA)。

平台应用层:预测性维护系统

功能:

实时数据可视化:通过仪表盘展示振动频谱、温度趋势及电流负载,支持折线图分析历史数据。

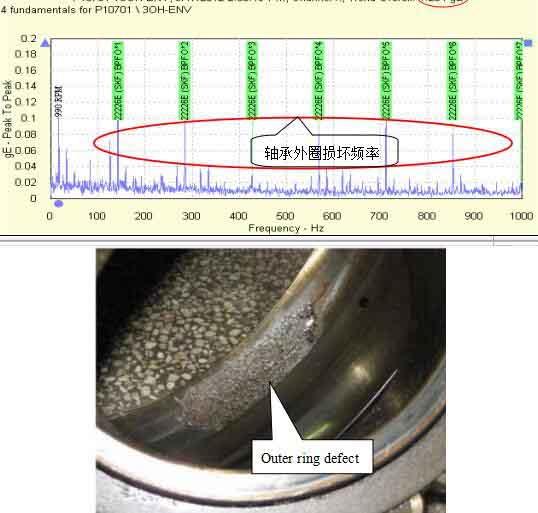

智能预警:内置故障包络分析算法,自动识别轴承磨损、齿轮断裂等异常,触发声光报警并推送至管理终端。

数据存储与分析:本地数据库或云平台存储历史记录,支持API接口与MES/ERP系统集成,优化维护决策。

三、核心硬件与选型要点

WiFi方案的适用场景与优势:

优势:

高带宽:可传输原始波形、高频频谱等大数据量信息,为精准诊断提供基础。

低延迟:数据实时性强,适合对关键设备进行毫秒级响应的监控。

部署便捷:利用现有企业WiFi网络,无需额外部署网关,节省成本和时间。

易于集成:标准的TCP/IP协议,易于与工厂MES、ERP系统集成。

适用场景:

工厂车间、配电室等已有稳定WiFi覆盖的区域。

对数据实时性要求高的关键设备。

监测点相对集中,且附近有可用电源的场景。

四、 软件平台核心功能

设备健康总览

可视化看板:以产线或设备组为单位,展示所有监测点的实时状态(健康、预警、报警)。

多参数同屏显示:同时展示一个设备的振动、温度、电流值及趋势。

智能预警与诊断

多级阈值报警:为每个参数(振动速度、温度、电流)设置黄、红双阈值,触发后自动推送。

协同诊断规则:

规则1:振动升高 + 温度升高 → 可能润滑不良或轴承故障。

规则2:电流不平衡 + 特定频率振动升高 → 可能电机断条或偏心。

专家知识库:内置常见故障的频谱特征库,辅助运维人员定位故障原因。

高级数据分析工具

振动频谱分析:提供FFT频谱图、包络解调分析,用于精准定位轴承、齿轮缺陷。

趋势分析:绘制振动、温度、电流的历史趋势曲线,预测设备剩余寿命。

电流谐波分析:分析电流波形谐波成分,评估电能质量与电机健康。

报表与维护管理

自动生成诊断报告:定期生成设备健康评估报告。

维护工单联动:报警事件可自动生成维修工单,并推送至CMMS系统。

五、 典型工作流程

部署与配置:将传感器固定在设备测点,接通电源,通过APP或工具将其配置接入企业WiFi网络。

数据采集:传感器持续采集三参数数据,并进行边缘计算,提取特征值。

实时传输:特征值(如振动有效值)以秒级频率上传,原始波形按需或定时上传。

平台分析与告警:平台接收数据,进行状态评估。一旦触发报警规则,立即通过短信、APP、邮件等方式通知负责人。

诊断与决策:工程师通过平台分析工具深入诊断故障,制定维护计划,避免非计划停机。

六、 方案优势与价值

传统点检模式痛点 本WiFi无线方案价值

人工巡检:效率低、数据不连续、风险高、依赖个人经验。 自动在线监测:7x24小时无人值守,客观数据,消除人为差异。

事后维修:故障发生后才处理,导致非计划停机和巨大损失。 预测性维护:提前预警潜伏性故障,变事后维修为预测性维护,减少停机时间。

信息孤岛:振动、温度、电流数据分离,难以进行综合诊断。 多维度协同诊断:提供更全面、更准确的设备健康画像,提升故障识别准确率。

有线方案成本高:布线复杂,改造困难,成本高昂。 无线便捷部署:利用WiFi网络,安装灵活,大幅降低安装成本和周期。

缺乏数据支撑:维护决策基于时间或经验,缺乏科学依据。 数据驱动决策:基于数据进行维护决策,优化维保计划,降低备件和维修成本。

传感器模块

振动采集:MEMS三轴加速度计(如ADXL356),量程±40g,分辨率20bit,适应高冲击环境。

温度采集:PT100铂电阻+24位Σ-Δ ADC(如ADS1248),确保高精度温度测量。

微控制器:低功耗MCU(如STM32L071),集成FFT频谱分析,减少数据传输量。

无线通信模块

WiFi方案:优先选择企业现有WiFi网络,降低部署成本;需评估信号覆盖和抗干扰能力。

LoRa方案:适用于远程或移动设备,如矿山、风电场景,支持自适应速率调整(ADR)和跳频扩频技术。

电源管理

电池寿命:采用CR2477纽扣电池,续航3-5年(10分钟上报周期),结合电量监测功能,低电量时自动报警。

功耗优化:传感器平时处于低功耗休眠状态,通过主机命令唤醒采集,减少能耗。

四、部署与实施策略

需求评估

明确监测目标(如电机轴承温度、风机振动),评估工厂网络条件(WiFi覆盖或LoRa网关需求)。

确定合规要求(如防爆认证ATEX Zone 2、EMC抗干扰EN 61326-1)。

传感器布局

关键测点:优先部署在设备易损部位(如减速机输入/输出轴),采用磁吸式或螺纹安装(M18规格),确保牢固性。

网络拓扑:WiFi传感器直接接入企业局域网;LoRa传感器通过网关组网,支持多节点同步采集(TDMA调度)。

系统集成与测试

数据同步:对于多传感器场景,采用统一触发信号保证采集同步性,避免数据失真。

验证测试:模拟设备故障(如轴承过热),验证报警响应时间和联动控制(如启动通风)的有效性。

运维与优化

校准与维护:定期校准传感器,利用平台数据分析优化报警阈值,扩展监测参数(如新增气体检测)。

成本控制:无线方案相比有线系统节省80%安装成本,减少停机时间和维护频次。

五、应用案例

案例1(化工厂电机监测):部署WiFi振动温度传感器,实时监控电机轴承温度与振动,提前预警过热故障,避免非计划停机。

案例2(矿山设备):采用LoRa传感器监测提升机振动,通过边缘计算识别钢丝绳松动风险,提升井下作业安全性。

六、技术优势

多参数融合:振动、温度、电流数据协同分析,全面诊断机械-热力学耦合故障。

灵活组网:WiFi/LoRa多模通信,适应复杂工业环境,单网关支持千级节点接入。

智能预警:内置AI算法预测轴承剩余寿命,误差<10%,推动预防性维护转型。

七、未来扩展

AI集成:引入机器学习模型,提升故障预测精度,如通过振动趋势预判齿轮箱失效。

5G升级:利用5G增强实时性,支持远程专家诊断和AR维护指导。

- 上一篇:酒窖温度检测系统方案 2026/1/4

- 下一篇:公司新推出PT100热电阻温度信号变送器,PT100转4-2 2016/4/27